By easy3D In 3D новини, 3d принтиране, 3d технологии

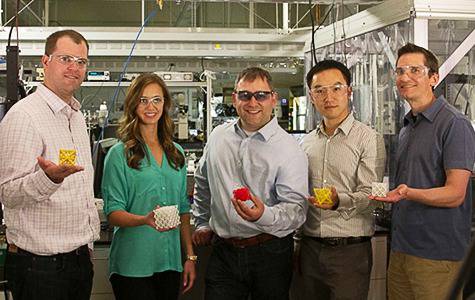

Изследователи от Масачузетския технологичен институт (МТИ) и Лабораторията «Лорънс» в Ливърмор, Калифорния, откриха метод за създаване на микро-архитектурни метаматериали (изкуствени материали със свойства, които не се срещат в природата) с приложение на най-новия метод на 3D принтиране, наречен микро-стереолитография. Методът позволява да се постигне изключителна точност не само при принтиране на обекта, но и в микроструктурата му.

Ограниченията досега

Критиците на 3D принтирането твърдят, че към днешна дата технологията на 3D печат е подходяща само за създаване на прототипи. Наистина има две ограничения: материалите и резолюцията на принтиране.

И макар че на пазара се явяват все повече материали за принтиране, адитивното (материалодобавното) производство все още е доста ограничено в сравнение с традиционните технологии.Резолюцията на печат варира от ниска (на потребителските 3D принтери, които работят по технологията на наслагване пласт по пласт) до висока (на промишлените 3D принтери, работещи на базата на технологията на лазерна стереолитография и селективно лазерно изпичане).Научете повече за създателят на първия 3D принтер в света тук

Ако вземете микроскоп (който увеличава 25 пъти) и погледнете през него обикновени предмети от покъщнината, ще откриете, че материалите, от които те са направени, се различават. Те имат различна плътност. Ако материалът е по-плътен, той е по-дебел. Ако плътността му е по-малка, той е по-тънък. На базата на тези данни изследователите решиха да създадат нови метаматериали.

Екипът стъпва на идея, лансирана преди десетки години, но останала във вид на сложно математическо уравнение и чертежи. Използвайки много точни 3D принтери, работещи на базата на технологията на микростереолитография, изследователите успяват да разработят и отпечатат уникални материали, които може да променят света.

Характеристики на материала

«Установихме, че по механична здравина един лек и не особено плътен материал, като аерогел (тип пеностъкло), може да се сравни с твърда гума. Освен това, той е 400 пъти по-здрав от аналога му със същата плътност. Такъв материал може лесно да издържи на натоварване, което е 160 000 пъти по-голямо от собственото му тегло, – казва Фанг. – Причината за свръхздравината е, че микроструктурните елементи в материала са разположени така, че да преодоляват натоварването и да издържат на приложеното усилие».

Нещо повече: тези материали не само са 400 пъти по-здрави от другите материали със същата плътност, но са и 100 пъти по-здрави от други свръхлеки кристалически материали. Изследователите успяха да организират структурата на метаматериалите така, че те са много леки, здрави и яки. Екипът тества този метод на печат на керамика, метал, полимери, полимерно-керамични съединения и постигна забележителни резултати.

«Този материал е сред най-леките в света, – казва Спадачини от Ливърморската лаборатория «Лорънс». – С микроархитектурната си структура той е много по-здрав от другите материали с аналогични качества, като аерогел например».Сега не само ще можем да придаваме на обектите желаната от нас форма, но и ще избираме физическите характеристики, като ги правим по-здрави, по-яки, по-твърди и т.н. Този метод на 3Dпечат има просто неограничени възможности.

Приложение

Като възможности за приложение може да се споменат акумулатори за мобилни устройства, велосипедни рамки, автомобилни части, протези и т.н. Изследователите предполагат, че технологията е подходяща за направа на плоски панели, от които да се сглобяват всякакви конструкции. Многобройни са и вариантите за приложение в електрониката.

Разработката на тези метаматериали и сложната им микромащабна структура не би била възможна без новите 3Dпринтери. «Сега можем да използвами тези здрави и еластични материали на всеки настолен принтер, – казва Фанг, – да печатаме от тях най-различни образци и да наблюдаваме поведението им».

Статията е подготвена по материали от сайта на LawrenceLivermoreNationalLaboratory